Trong quá trình sản xuất khuôn, phần tạo hình của khuôn thường cần được đánh bóng bề mặt.Làm chủ công nghệ đánh bóng có thể cải thiện chất lượng và tuổi thọ của khuôn, từ đó nâng cao chất lượng sản phẩm.Bài viết này sẽ giới thiệu nguyên lý làm việc và quy trình đánh bóng khuôn.

1. Phương pháp đánh bóng khuôn và nguyên lý làm việc

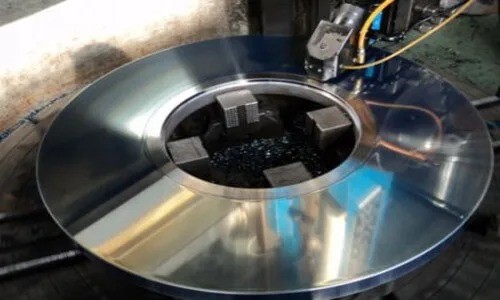

Đánh bóng khuôn thường sử dụng dải đá dầu, bánh xe len, giấy nhám, v.v., để bề mặt vật liệu bị biến dạng dẻo và phần lồi của bề mặt phôi được loại bỏ để có được bề mặt nhẵn, thường được thực hiện bằng tay .Phương pháp mài và đánh bóng siêu mịn là cần thiết để có chất lượng bề mặt cao.Việc mài và đánh bóng siêu mịn được làm bằng một công cụ mài đặc biệt.Trong chất lỏng đánh bóng có chứa chất mài mòn, nó được ép vào bề mặt gia công để thực hiện chuyển động quay tốc độ cao.Đánh bóng có thể đạt được độ nhám bề mặt Ra0,008μm.

2. Quá trình đánh bóng

(1) đánh bóng thô

Gia công tinh, EDM, mài, v.v. có thể được đánh bóng bằng máy đánh bóng bề mặt quay với tốc độ quay từ 35 000 đến 40 000 vòng/phút.Sau đó là mài đá dầu thủ công, dải đá dầu cộng với dầu hỏa làm chất bôi trơn hoặc chất làm mát.Thứ tự sử dụng là 180#→240#→320#→400#→600#→800#→1 000#.

(2) Đánh bóng bán mịn

Bán hoàn thiện chủ yếu sử dụng giấy nhám và dầu hỏa.Số lượng giấy nhám theo thứ tự là:

400#→600#→800#→1000#→1200#→1500#.Trên thực tế, giấy nhám #1500 chỉ sử dụng thép khuôn phù hợp để làm cứng (trên 52HRC) và không phù hợp với thép đã được làm cứng trước vì nó có thể gây hư hỏng bề mặt của thép đã được làm cứng trước và không thể đạt được hiệu quả đánh bóng như mong muốn.

(3) Đánh bóng mịn

Đánh bóng tốt chủ yếu sử dụng bột mài mòn kim cương.Nếu mài bằng bánh vải đánh bóng để trộn bột mài mòn kim cương hoặc bột mài mòn, thứ tự mài thông thường là 9 μm (1 800 #) → 6 μm (3 000 #) → 3 μm (8 000 #).Có thể sử dụng bánh xe vải đánh bóng và dán kim cương 9 μm để loại bỏ các vết lông khỏi giấy nhám 1 200# và 1 50 0#.Sau đó, việc đánh bóng được thực hiện bằng nỉ và dán kim cương theo thứ tự 1 μm (14 000 #) → 1/2 μm (60 000 #) → 1/4 μm (100 000 #).

(4) Môi trường làm việc được đánh bóng

Quá trình đánh bóng phải được thực hiện riêng biệt tại hai vị trí làm việc, nghĩa là vị trí xử lý mài thô và vị trí xử lý đánh bóng mịn được tách biệt và cần chú ý làm sạch các hạt cát còn sót lại trên bề mặt phôi trước đó. quá trình.

Nói chung, sau khi đánh bóng thô bằng đá dầu đến giấy nhám 1200#, phôi cần được đánh bóng để làm sạch không có bụi, đảm bảo không có hạt bụi trong không khí bám vào bề mặt khuôn.Yêu cầu độ chính xác trên 1 μm (bao gồm 1 μm) có thể được thực hiện trong buồng đánh bóng sạch.Để đánh bóng chính xác hơn, nó phải ở trong một không gian tuyệt đối sạch sẽ, vì bụi, khói, gàu và các giọt nước có thể làm trầy xước các bề mặt được đánh bóng có độ chính xác cao.

Sau khi quá trình đánh bóng hoàn tất, bề mặt phôi phải được bảo vệ khỏi bụi.Khi quá trình đánh bóng dừng lại, tất cả các chất mài mòn và chất bôi trơn phải được loại bỏ cẩn thận để đảm bảo bề mặt phôi sạch sẽ, sau đó phun một lớp sơn chống rỉ khuôn lên bề mặt phôi.

Thời gian đăng: Jan-10-2021